Диспергирование молока проводят в клапанных и ротационных гомогенизаторах, устройствах для ультразвуковой и электрогидравлической гомогенизации, быстроходных механических мешалках, гидродинамических ультразвуковых аппаратах, кавитационных и суперкавитирующих динамических смесителях-эмульсорах, центробежных струйных гомогенизаторах, но по эффективности воздействия на молоко без значительных нежелательных изменений его свойств все другие устройства уступают клапанным гомогенизаторам высокого давления.

В электрогидравлической гомогенизации молока положен электрогидравлический эффект, являющийся результатом возникновения в жидкости импульсных сверхвысоких давлений, вызывающих образование ударных волн.

Достигнутый общий гомогенизирующий эффект весьма высок – раздробление жировых шариков в 7–8 раз. Кратковременный электрогидравлический эффект не влияет на технологические свойства молока, но очень длительное его воздействие изменяет вкус продукта.

Ультразвуковые гомогенизаторы

Ультразвуковые гомогенизаторы – это электромеханические и гидродинамические устройства, создающие упругие звуковые и ультразвуковые колебания в гомогенизируемой смеси. Наиболее известный из них – так называемый гидродинамический свисток. Принцип действия его основан на прохождении потока жидкости через зону максимального воздействия ультразвукового поля, создаваемого самим же потоком. Поток дробится на струи, которые, многократно взаимно пересекаясь с большой скоростью, создают интенсивные вихри и акустические колебания высоких частот. При выходе из сопла закрученного потока возникают наиболее интенсивные вихри, создающие колебания, еще более усиливаемые установленной на выходе трубки – резонатора, образующей в потоке жидкости кавитационные полости.

Ультразвуковой метод эмульгирования весьма эффективен: полнота эмульгирования составляет 95%. Метод обеспечивает высокую степень дисперсности (0,1–0,5 мкм) и устойчивость эмульсии при длительном хранении. Металлоемкость и энергоемкость ультразвукового гомогенизатора по сравнению с гомогенизатором ОМ такой же производительности, используемым в настоящее время в отечественной молочной промышленности, ниже в 5–7 раз.

Работы по оптимизации режимов ультразвуковой гомогенизации, изучению механизма эмульгирования в ультразвуковом поле проводились многими учеными в нашей стране и за рубежом, но в них не раскрыто или недостаточно раскрыто влияние ультразвукового облучения на изменения физико-химических свойств молока и его компонентов. Известно лишь, что в молоке может появиться привкус топленого молока. Предполагается, что это результат взаимодействия с жирами атомарного кислорода, выделившегося при распаде. Значительно уменьшается вязкость молока, что указывает на деструкцию молекул белка.

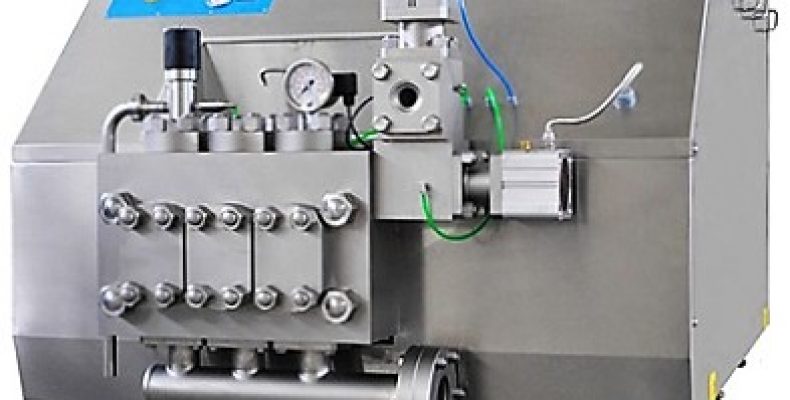

Гомогенизаторы клапанного типа

Первоначально рабочим органом гомогенизатора был пучок капиллярных трубок, через которые под давлением нагнеталось молоко, нагретое до 50–60°С. Гомогенизатор этого типа был несовершенен и часто засорялся, поэтому было предложено использование головки с пружинным клапаном. Гомогенизирующие головки подвергались тем или другим малосущественным изменениям, однако принцип устройства их сохранился до сих пор без изменения.

Принцип действия гомогенизирующей головки основан на том, что гомогенизируемая жидкость нагнетается под большим давлением в канал и, поднимает прижатый пружиной и стержнем клапан и с большой скоростью движется через узкую щель между клапаном и седлом. Высота клапанной щели при работе гомогенизатора не превышает 0,1 мм, а скорость молока при движении его в щели обычно достигает 150–200 м/сек. При этом молоко подвергается в зоне клапана сильному механическому воздействию, которое и приводит к раздроблению жировых шариков, т.е. к гомогенизации.

Форма рабочей поверхности клапана обычно плоская, тарельчатая или конусная с небольшим углом конусности. У гомогенизатора с плоскими клапанами с концентрическими рифлями (проточками) располагаются такие же рифли на поверхности седла. Следовательно, форма прохода для молока в радиальном направлении извилистая, что должно способствовать лучшей гомогенизации.

Кроме того, в результате патентного обзора можно отметить, что седло и клапан могут быть выполнены с возможностью вращения в противоположные стороны под действием движущегося потока продукта и установлены в подшипниках, расположенных в неподвижном корпусе.

Жидкий продукт в головку может нагнетаться любым насосом, обладающим равномерной подачей и способным создать высокое давление. Для этой цели применимы многоплунжерные, роторные и винтовые насосы. Наибольшее распространение нашли гомогенизаторы высокого давления с трехплунжерными насосами.

Молоко при ходе плунжера влево проходит через всасывающий клапан в цилиндр, а при ходе плунжера вправо проталкивается через другой клапан в нагнетательную камеру, на которой установлена манометрическая головка для контроля давления. Она имеет дросселирующее устройство, дающее возможность эффективно уменьшить амплитуду колебания стрелки манометра. Далее молоко по каналу поступает в головку, в которой поднимает клапан, прижимаемый к седлу пружиной. Натяжение пружины регулируется винтом. Клапан и седло притерты друг к другу. В нерабочем положении клапан плотно прижат к седлу пружиной, которая сжата регулировочным винтом, а в рабочем, когда нагнетается жидкость, клапан приподнят давлением жидкости и находится в «плавающем» состоянии.

Характерным показателем режима гомогенизации, играющим большую роль при регулировке машины, является давление гомогенизации. Чем оно выше, тем эффективнее процесс диспергирования.

Давление регулируют винтом, руководствуясь показаниями манометра. При завинчивании винта давление пружины на клапан увеличивается, следовательно, высота клапанной щели уменьшается. Это приводит к увеличению гидравлических сопротивлений при движении жидкости через клапан, т.е. к увеличению давления, необходимого для проталкивания данного количества жидкости.

Способность плунжерного насоса создавать высокое давление ставит под угрозу сохранность деталей в случае, если канал засорится в седле клапана. Поэтому гомогенизатор снабжен предохранительным пружинным клапаном, через который жидкость выходит наружу, когда давление в машине выше установленного. Предельное давление, при котором предохранительный клапан открывается, регулируют, затягивая винтом пружину.

Недостаток простого плунжерного насоса одинарного действия заключается в крайне неравномерной подаче жидкости на протяжении одного оборота кривошипа. При ходе всасывания такой насос совсем не подает жидкости, а при ходе нагнетания подача изменяется от 0 до максимума аналогично изменению скорости плунжера, т.е. по синусоиде. В гомогенизаторах используют трехплунжерные насосы со сравнительно равномерной подачей, что достигается смещением кривошипов коленчатого вала на 120° и поочередной работой цилиндров.

Степень неравномерности подачи, представляющая собой отношение максимальной подачи к средней, для трехплунжерного насоса составляет 1,047, т.е. близка к единице. Поэтому в подаче жидкости через клапан не только нет полных перерывов, но и сам поток приблизительно постоянен, что обусловливает непрерывно «взвешенное» положение при работе и лишь небольшие его колебания относительно среднего положения.

Двигаясь с большой скоростью, жидкость оказывает сильное механическое действие на седло и клапан, что вызывает быстрый износ их. Клапан и седло изготовляют из стали высокой твердости. Они обычно имеют симметричную форму и рабочие поверхности с обеих сторон. Это позволяет после заметного износа рабочих поверхностей с одной стороны перевернуть седло и клапан другой стороной, использовать вторую пару рабочих поверхностей и продлить в 2 раза срок службы гомогенизатора.

Оригинальным способом решения этой задачи следует считать также применение клапанных конусов, изготовленных прессованием в специальных формах комков нержавеющей тонкой проволоки. Клапан представляет собой конус, пронизанный тонкими капиллярами извилистой формы. Такой клапан в рабочем положении плотно прижат к седлу, и гомогенизация происходит благодаря прохождению продукта под давлением через капилляры. После одного цикла работы клапан засоряется, и его заменяют другим. Действие такого клапана хорошо согласуется с приведенным ниже объяснением механизма процесса гомогенизации.

Разработаны гомогенизаторы с двойным дросселированием, в котором жидкость проходит последовательно через две рабочие головки. В каждой головке давление пружины на клапан регулируется отдельно, своим винтом. В таких головках гомогенизация происходит в две ступени. Рабочее давление в нагнетательной камере равно сумме обоих перепадов.

Применение двухступенчатой гомогенизации обусловлено преимущественно тем, что во многих эмульсиях после гомогенизации в первой ступени наблюдается на выходе обратное слипание диспергированных частиц и образование «гроздьев», которые ухудшают эффект диспергирования.

Задача второй ступени состоит в раздроблении, рассеивании таких сравнительно неустойчивых образований. Для этого требуется уже не столь значительное механическое воздействие, поэтому перепад давлений во второй вспомогательной ступени гомогенизатора значительно меньше, чем в первой, от работы которой в основном и зависит степень гомогенизации. С той же целью применяют и трехступенчатую гомогенизацию.

Гомогенизаторы клапанного типа относятся к энергоемким и металлоемким: в зависимости от давления и производительности расход электроэнергии изменяется от 36 до 140 кВт/ч, общая масса гомогенизатора может находиться в пределах от 600 до 4000 кг. Клапанными двухступенчатыми гомогенизаторами в настоящее время оснащены все комбинаты, заводы и цеха, вырабатывающие молочные продуты.

Центробежные гомогенизаторы по конструкции проще клапанных, менее металлоемкие, в них нет быстроизнашивающихся деталей, но они дают недостаточно высокую степень гомогенизации.

В общем, конструктивном оформлении современных гомогенизаторов находят применение основные принципы и положения технической эстетики, санитарии и гигиены. Следуя новым тенденциям в развитии оборудования молочных предприятий, новые конструкции гомогенизаторов выполняют обтекаемой формы, облицовывают и закрывают кожухами из нержавеющей стали с полированной поверхностью.

Одним из важных в санитарном отношении решений следует считать также установку этих машин не на фундаменте, а на регулируемых по высоте ножках, обеспечивающих возможность легкой уборки и мойки пола под машиной.